钯合金薄膜氢气传感器|油中溶解氢传感器|水中溶解氢传感器

钯合金薄膜氢气传感器|油中溶解氢传感器|水中溶解氢传感器

充油套管、互感器等少油设备是电力系统的主要设备之一,在电力系统中起着举足轻重的作用,其可靠性直接影响变压器以及电网的运行安全。由于少油设备取油结构的特殊性,目前针对充油套管等少油设备的有效带电检测或在线监测手段几乎没有,如能采取一种简单有效的在线监测方式在充油套管故障前及时发现缺陷,并采取有效措施,将能避免重大事故的发生。

理论和实践都证明,充油电气设备内部放电(局放、火花、电弧)氢气是主要的特征气体,氢气检测也是被IEEE(IEEEC57.104-1991)认可的充油电气设备早期故障监测方法,已获得国际许多著名企业的认可,广泛应用于监测充油电气设备的早期故障。因此,通过在充油套管等少油设备取油阀处加装油中氢在线检测装置,实时、在线监测少油设备油中氢浓度,当油中溶解氢的浓度以及变化率超出一定限值时发出报警信号,及时采取有效措施,可以降低或避免充油设备故障的发生。

另外,少油设备在内部出现放电或热故障时将会使油和纸分解产生气体,当气体超出油的溶解度时,故障气体将在套管顶部储油柜处聚集,使套管内部压力增大,因此通过在少油设备取油阀处加装压力器传感实现套管内部压力实时监测,当套管等少油设备内部压力超出一定限值时发出报警信号,及时采取有效措施处理措施,将能避免设备故障的发生。

油中微水含量过多会导致绝缘材料加速老化并降低其介电强度。在极端情况下,这可能导致绕组间的燃弧和短路。因此,连续监测少油设备油中微水含量以及变化率,对连续评估套管等少油设备的绝缘特性至关重要。

考虑到套管取油阀体结构强度小、安装空间狭小,且套管运行期间存在一定强度的振动,安装在线监测装置,存在取油阀口转接处渗油、漏油的风险。另外,通过三通(T)或四通(+)转接方式安装分立氢气传感器、压力传感器、微水传感器,不仅存在“死油区”而导致氢气、微水检测精度和响应速率的降低,而且转接口的增多,也增加了渗油、漏油的隐患点。因此,亟需一种体积小、重量轻,且能够实现油中氢、油压、油中微水和油温等四种参量一体化监测的在线装置。

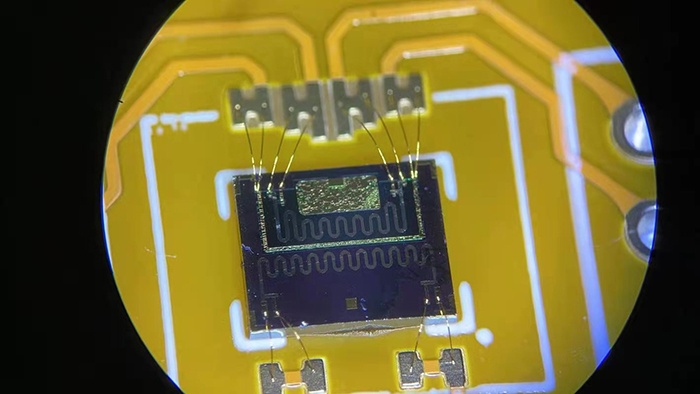

在国网陕西省电力公司的支持下,海卓赛思采用完全自主知识产品的薄膜传感器技术,通过成熟的MEMS工艺技术,实现了多参量测量的芯片级集成,研制开发出了适用于少油设备油中氢、油压、油中微水和油温多参量在线监测装置(四参量一体化)。该产品体积小,重量轻(300g,不含转接件),可直接在少油设备取油阀处加装,即可实现对油中氢、油压和油中微水等指标的在线监测,填补国内空白,并可替代美国进口产品。

油中溶解氢的检测采用基于钯合金薄膜技术的氢气传感器,可以直接将传感器芯片置于变压器油中,无需油气分离装置,无可移动部件并简化了传感器结构,大大降低了维护成本,延长了氢气传感器的使用寿命 。油压测量采用成熟、可靠的薄膜压力传感器,具有检测精度高,量程范围宽的特点,适用于矿物油介质压力的测量。油中微水检测采用聚酰亚胺薄膜电容式湿敏传感器。

图一:薄膜传感器芯片

图二所示为少油设备四合一传感器,采用了1/2inch双卡套金属管接头的密封结构,对比于生料带螺纹密封等接头形式,双卡套管接头是一种兼顾密封及安全的小口径管道连接件。这种密封结构可以在低温状态下工作保证密封,并实现最高额定温度下持久的密封,具有极好的抗振动疲劳性能。因此,四合一传感器探头通过双卡套接头可以满足充油套管油路的密封性要求。

图二:四合一传感器(探杆长度可定制)

2021年,四合一传感器已经通过电力工业电气设备质量检验测试中心的型式试验,检测结果合格,所检项目符合DL/T 1432.1-2015等标准要求。图三所示为生产中的四合一传感器,已经初步具备批量生产的条件和能力。

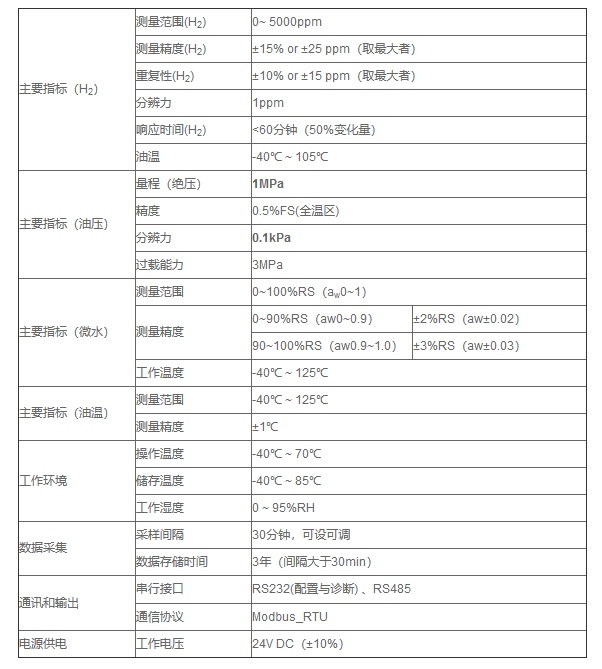

四合一氢气传感器主要技术参数